Высокое качество литья крышки подшипника

Высокое качество литья крышки подшипника

Крышка подшипника – казалось бы, деталь небольшая, незаметная. Но именно от её качества зависит надёжность работы всего механизма, будь то двигатель автомобиля, промышленное оборудование или даже обычный велосипед. Литьё крышек подшипников – сложный технологический процесс, требующий точности и внимательного контроля на каждом этапе. Высокое качество литья – залог долговечности и бесперебойной работы всего агрегата.

1. Выбор материала – фундамент качества

Не секрет, что качество начинается с выбора исходных материалов. Для литья крышек подшипников используются специальные сплавы, обладающие высокой прочностью, износостойкостью и коррозионной стойкостью. Состав сплава подбирается с учётом условий эксплуатации будущего подшипника: температура, нагрузка, среда. Например, для работы в агрессивных средах потребуются сплавы с повышенной коррозионной стойкостью, а для высоких температур – жаропрочные материалы. Даже незначительное отклонение от заданного состава может существенно повлиять на характеристики готовой детали, снизив её прочность и долговечность. Поэтому контроль качества исходных материалов – первостепенная задача.

2. Прецизионность литья – ключ к точности

Сам процесс литья требует высокой точности. Современное литейное оборудование позволяет получать детали с минимальными отклонениями от заданных размеров и формы. Это достигается использованием точных форм, оптимальных параметров литья и строгого контроля температуры. Любые неточности на этом этапе могут привести к браку – недоливу, пористости, деформациям, что в итоге скажется на качестве и надёжности работы подшипника. Поэтому использование современного оборудования и квалифицированного персонала – залог успеха.

3. Контроль качества – гарантия надёжности

После литья каждая деталь проходит тщательный контроль качества. Это включает в себя визуальный осмотр, измерение размеров, проверку на наличие дефектов (пористость, трещины, раковины) и тестирование на прочность. Только после успешного прохождения всех этапов контроля крышка подшипника допускается к дальнейшей обработке и сборке. Современные методы контроля, такие как ультразвуковая дефектоскопия, позволяют выявлять скрытые дефекты и гарантировать высокое качество продукции. Строгий контроль качества – это не только экономия ресурсов, но и гарантия безопасности и долговечности работы механизмов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

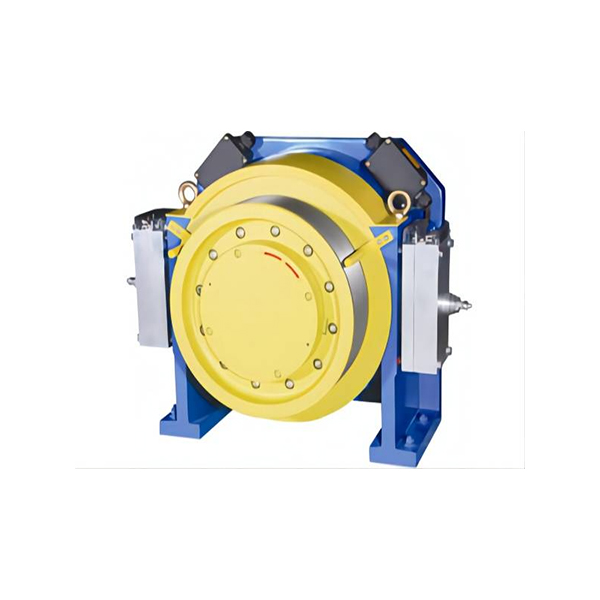

Тяговое колесо лифта

Тяговое колесо лифта -

Крышка сцепления экскаватора

Крышка сцепления экскаватора -

Автомобильный тормозной держатель

Автомобильный тормозной держатель -

Торсионная пластина на конце автомобильного колеса

Торсионная пластина на конце автомобильного колеса -

Крышки подшипников двигателя

Крышки подшипников двигателя -

Крышка подшипника харвестера

Крышка подшипника харвестера -

Автомобильный диск сцепления

Автомобильный диск сцепления -

Корпус главного редуктора автомобиля

Корпус главного редуктора автомобиля -

Крышка корпуса подшипника трактора

Крышка корпуса подшипника трактора -

Кронштейн дифференциала автомобиля

Кронштейн дифференциала автомобиля -

Корпус маховика бульдозера

Корпус маховика бульдозера -

Литой клапан

Литой клапан

Связанный поиск

Связанный поиск- Купить корпуса распределительной коробки

- Дешевые крышки подшипников коленчатого вала

- Оптовая крышки главного подшипника заводов

- Известные поставщики креплений для тракторов

- Дешевые поставщики автомобильных дифференциальных креплений

- Высококачественные производители корпусов погрузчиков для всех видов погрузчиков

- Дешевые запчасти подшипников двигателя основные страны-покупатели

- Дешевые чугуна пожарный гидрант фабрики

- Дешевые основной подшипник крышки основных стран-покупателей

- Трактор коробки из Китая